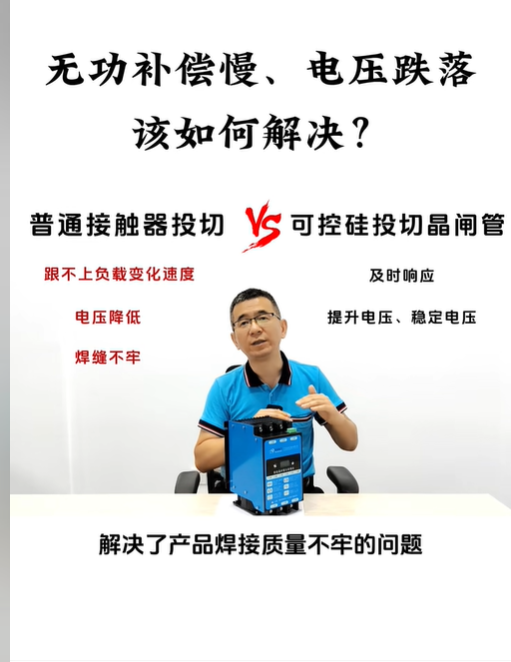

无功补偿慢、电压跌落该如何解决?焊接质量总不达标?可能是无功补偿跟不上!

发布时间:

2021-09-15

深圳某汽车配件厂因焊接质量不合格月损失 5000 件产能,竟是因为无功补偿投切太慢!光达晶闸管响应时间 10ms,把电压从 320V 拉回 380V,焊缝合格率从 60% 提到 99.5%,看如何做到?

一、案例背景:日资企业的产能危机

深圳某日资汽车零配件企业遭遇严峻生产挑战:月订单量从 8000 件骤增至 12000 件,但因焊接质量不合格,最终仅交付 7000 件,面临巨额损失。生产厂长发现,不合格品率飙升导致全检环节成为产能瓶颈,而根本原因在于焊接过程中电压骤降 —— 多台焊机同时工作时,电压从 380V 瞬间跌落至 320V,造成焊点熔化功率不足。

二、技术诊断:接触器投切的致命短板

光达电气工程师现场勘察发现:

- 焊机工作周期为 200-500ms,属于快速变化负载

- 现有无功补偿采用接触器投切,响应时间>100ms,无法跟踪负载变化

- 产能提升后,多台焊机同时运行加剧了电压波动

- 电压跌落直接导致焊接能量不足,出现焊缝不牢问题

三、解决方案:晶闸管动态无功补偿系统

1. 技术升级要点

- 投切核心替换:采用响应时间 10ms 的晶闸管替代接触器,实现负载变化的实时跟踪

- 系统重构:设计动态无功补偿方案,确保焊接过程中电压稳定在 380V±5%

- 保护集成:内置过流保护、三相不平衡监测及缺相保护功能

2. 晶闸管关键性能参数

| 指标 | 数值 | 优势说明 |

| 响应时间 | ≤10ms | 可匹配 200-500ms 焊机工作周期 |

| 耐压等级 | 1800V | 耐受 2 倍系统峰值电压冲击 |

| 谐波适应性 | 谐波电压≤12% | 变压器降压供电,抗谐波能力强 |

| 触发方式 | 脉冲变压器 | 触发能量比光耦高 3 倍,抗干扰 |

四、实施效果:产能与质量双提升

1. 量化指标改善

- 电压稳定性:从 320V 波动提升至 380V±2%

- 焊接合格率:从 60% 提升至 99.5%

- 产能释放:月产量从 7000 件提升至 12000 件,达标率 100%

- 成本节约:全检环节取消,年节约质检成本 80 万元

2. 客户验证方式

- 连续 30 天生产数据跟踪:电压曲线、焊接电流波形实时监测

- 破坏性测试:模拟多台焊机同时启动,电压波动≤3%

- 第三方检测:焊缝强度达标率 100%

五、行业应用建议

1. 适用场景

- 焊机、中频炉、轧机等负载快速变化的场合

- 谐波电压≤12% 的工业环境

- 对功率因数有严格要求(≥0.95)的场景

2. 选型要点

- 关注反复投切速度:需确认电容器放电后二次投切仍≤10ms

- 保护功能完整性:必须包含过流、缺相、三相不平衡保护

- 抗谐波能力:优先选择变压器降压供电方案

如需获取企业电能质量检测、谐波治理方案设计等服务,可通过官网留言或致电联系,我们将提供从现场勘测到系统改造的全流程技术支持。

相关新闻

关注公众号

广东光达电气股份有限公司

电话:0757-22227758

邮箱:gdgddq@126.com

网址:www.gd96.com

地址:广东省佛山市顺德区杏坛镇高赞村杏坛水乡大道613号三栋