机械制造厂光伏安装后遭 12 万元罚款:功率因数骤降背后的技术陷阱与解决方案

发布时间:

2021-09-15

工厂安装光伏后,为何会引发巨额罚款?一家机械制造厂的真实案例揭示了新能源接入电网时被忽视的技术细节

某企业在安装光伏系统后,因功率因数从 0.95 骤降至 0.53,被电网处以 12 万元力调电费罚款。

一、案例背景:从 “合规用电” 到 “巨额罚单” 的突变

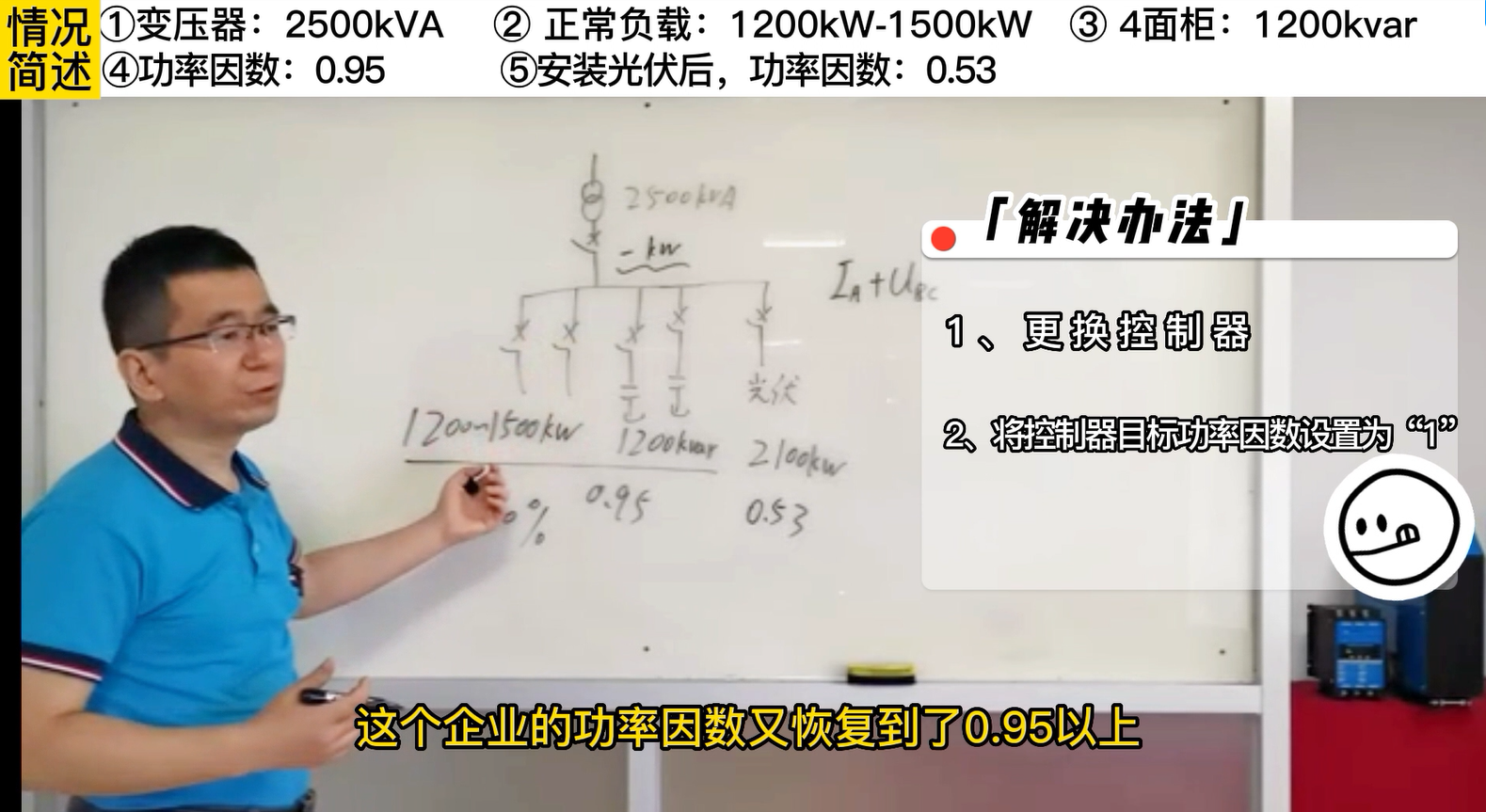

某机械制造厂配备 2500kVA 变压器,日常负载稳定在 1200kW-1500kW,原有 4 面共 1200kvar 的无功补偿柜,月平均功率因数长期保持在 0.95 以上,完全符合电网考核标准。然而,在接入光伏系统后,当月功率因数竟暴跌至 0.53,直接导致 12 万元力调电费罚款。

核心数据对比:

| 指标 | 改造前 | 安装光伏后 |

| 功率因数 | 0.95+ | 0.53 |

| 供电结构 | 电网 100% | 光伏 70%+ 电网 30% |

| 无功补偿容量 | 1200kvar | 正常投入 |

二、深度解析:功率因数崩塌的双重技术诱因

(1)传统无功补偿控制器的 “逻辑缺陷”

该企业原有控制器采用 “采样 A 相电流 + BC 相电压” 的接线方式,其底层逻辑默认系统 “有功为正”(即电网向负载供电)。当光伏发电量超过负载需求时,企业变为 “电力输出方”,出现负有功功率,此时控制器因逻辑冲突无法正常工作,导致无功补偿失效。

类比说明: 传统控制器如同 “单向阀门”,仅能处理电网向企业供电的场景,无法识别企业向电网馈电的反向工况,最终导致补偿系统 “罢工”。

(2)光伏高占比引发的 “功率失衡”

当月企业 70% 用电量由光伏提供,总有功电量大幅下降,但无功电量仍维持在原有水平(甚至因设备运行略有上升)。根据功率因数计算公式(功率因数 = 有功功率 / 视在功率),有功占比锐减而无功相对不变,直接导致功率因数呈指数级降低。

三、破局之道:两步改造实现功率因数 “逆袭”

(1)硬件升级:适配反向工况的智能控制器

更换为支持 “正负有功识别” 的新型控制器,该设备可自动检测电流方向,在光伏馈电场景下仍能精准计算无功需求,确保补偿系统持续工作。

(2)参数优化:目标功率因数设为 “1” 的激进策略

将无功补偿控制器的目标功率因数从默认值(通常为 0.9-0.95)调整为 “1”,促使系统以 “满负荷” 状态补偿无功。这一设置通过动态调节补偿容量,强制抵消光伏并网带来的功率波动。

四、改造成效:从 “违规” 到 “标杆” 的转变

改造完成后,企业功率因数迅速回升至 0.95 以上,后续月度考核中再未出现罚款情况。更值得关注的是,优化后的供电系统降低了线路损耗,年节电成本达数万元,实现了 “合规性” 与 “经济性” 的双重收益。

工业光伏改造中 “重发电、轻补偿” 的常见误区。对于接入光伏的企业而言,需同步升级无功补偿设备的双向功率识别能力与动态补偿精度,避免因技术适配不足导致经济损失。在 “双碳” 目标推进过程中,电力电子设备与新能源系统的协同优化,将成为工业企业降本增效的关键课题。

相关新闻

关注公众号

广东光达电气股份有限公司

电话:0757-22227758

邮箱:gdgddq@126.com

网址:www.gd96.com

地址:广东省佛山市顺德区杏坛镇高赞村杏坛水乡大道613号三栋